Bevezetés

A porlasztási technológiák világában a folyadékok finom köddé vagy gőzzé alakítására használt módszerek fejlődése jelentős előrelépést tett. Ezek közül két kiemelkedő technológia emelkedik ki: a piezo és a hagyományos porlasztási technológia. Bár mindkettő ugyanazt az alapvető célt szolgálja, működési elveik, hatékonyságuk és alkalmazásaik jelentősen eltérnek egymástól.

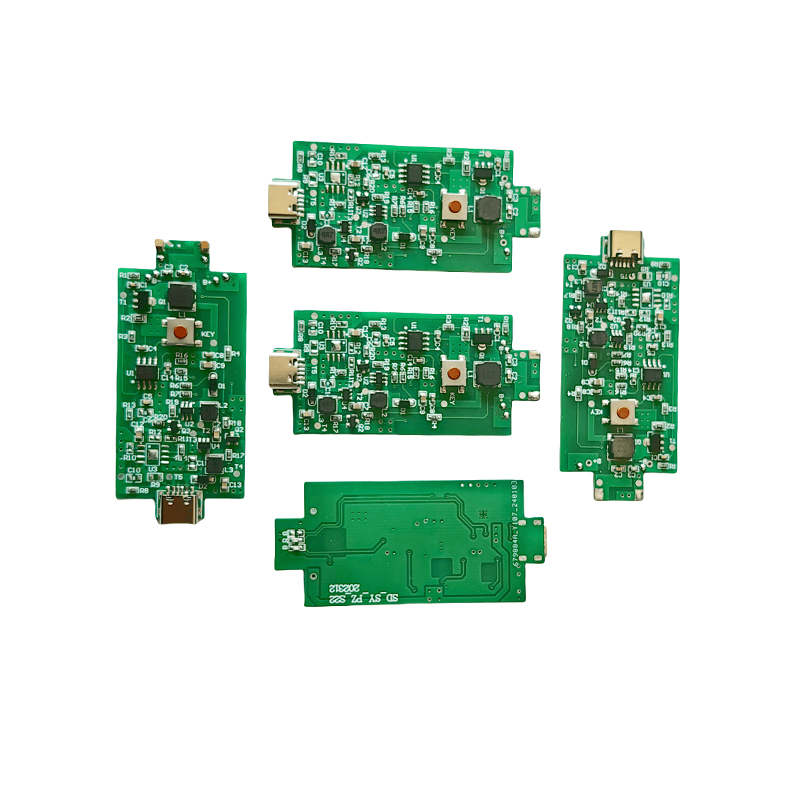

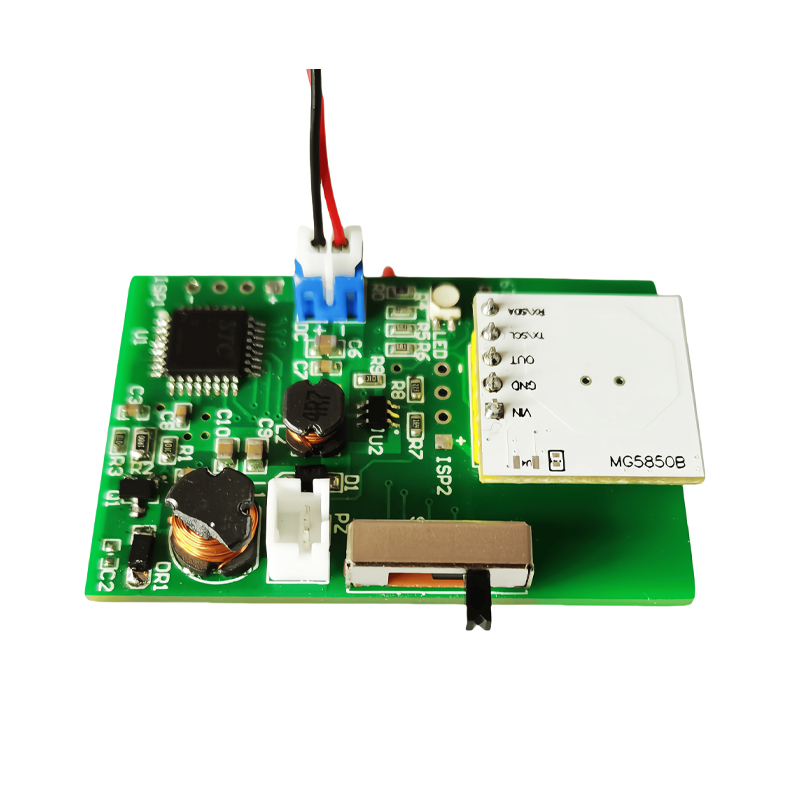

Piezo porlasztási technológia, különösen a felhasználás piezo porlasztó chip s, egyre népszerűbb a nagy pontosságot, alacsony energiafogyasztást és kompakt kialakítást igénylő alkalmazásokban. Másrészt a hagyományos porlasztási módszerek, mint például a mechanikai és ultrahangos porlasztás, különböző fizikai elveken alapulnak, és széles körben használják különféle ipari alkalmazásokban.

Mi az a porlasztásos technológia?

A porlasztás egy folyadék nagyon finom cseppekre vagy részecskékre történő felbomlásának folyamatára vonatkozik. Ez a folyamat döntő fontosságú a különböző iparágakban, beleértve az aeroszoltechnológiát, az üzemanyagrendszereket, a mezőgazdaságot (permetező fúvókák) és az orvosi eszközöket (inhalátorok). A technológia több típusba sorolható aszerint, hogy hogyan történik a porlasztás.

Főbb porlasztási módszerek:

- Piezo atomizálás

- Hagyományos porlasztás (mechanikus, ultrahangos stb.)

Piezo atomizálás Technology

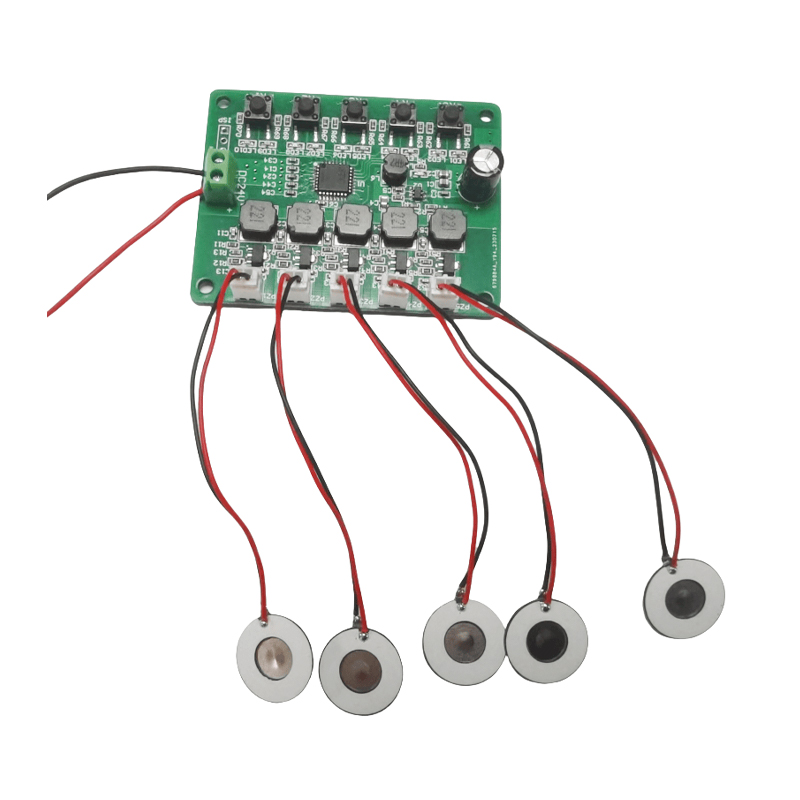

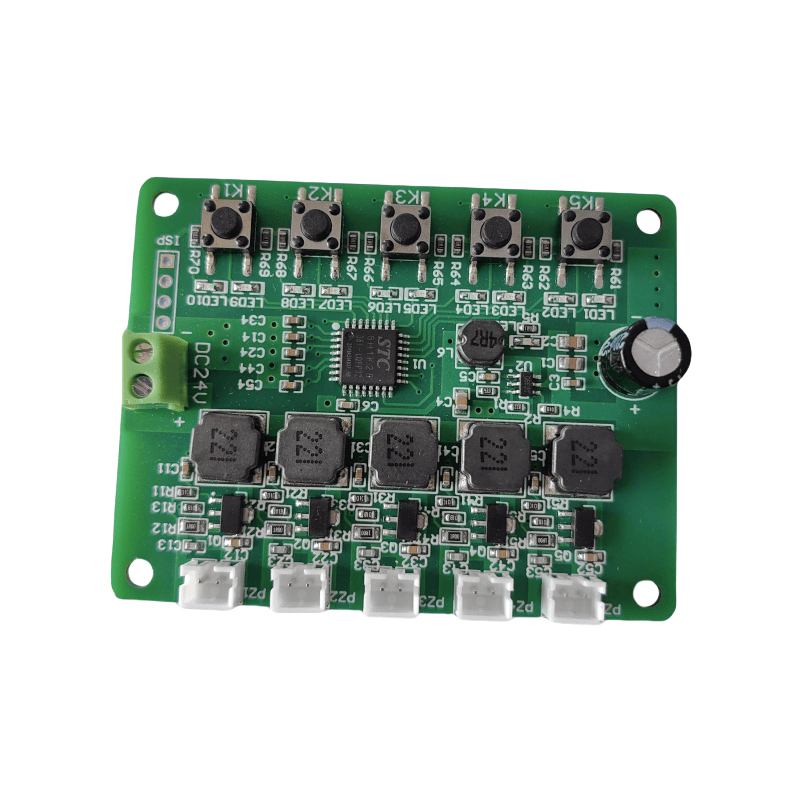

A piezoporlasztási technológia piezoelektromos elemet használ a rezgések generálására. Ezeket a rezgéseket arra használják, hogy a folyadékot finom cseppekre bontsák. Ennek a technológiának a magja a piezoporlasztó chip, amely egy olyan piezoelektromos anyagot tartalmazó kis eszköz, amely elektromos tér hatására megváltoztatja alakját. Ez a deformáció nagyfrekvenciás rezgéseket hoz létre, amelyek azután átkerülnek a folyadékba, és porlasztást okoznak.

A piezoporlasztás működési elve:

- Egy piezoelektromos chip rezgéseket generál elektromos áram alkalmazásakor.

- Ezek az oszcillációk átkerülnek egy folyadékba, amitől az apró cseppekre bomlik.

- Az oszcilláció frekvenciája és a piezoelektromos chip anyagtulajdonságai szabályozzák a cseppméretet.

Előnyök:

- Pontosság: A piezoporlasztás erősen szabályozott cseppméreteket biztosít, így ideális az egységességet igénylő alkalmazásokhoz, például üzemanyag-befecskendezőkben vagy orvosi inhalátorokban.

- Energiahatékonyság: A piezoelektromos rendszerek más módszerekhez képest kevesebb energiát fogyasztanak, mivel nem igényelnek nagynyomású szivattyúkat vagy bonyolult mechanikai rendszereket.

- Kompakt kialakítás: A piezo porlasztó chipek kicsik és kompakt eszközökbe integrálhatók, így alkalmasak hordozható és miniatürizált alkalmazásokra.

- Alacsony karbantartási igény: Mivel a piezo rendszerekben kevesebb mozgó alkatrész van, a karbantartás általában minimális.

Alkalmazások:

- Üzemanyag-befecskendezők modern motorokban

- Aeroszol adagolók

- Orvosi eszközök, például inhalátorok

- Nyomtatási technológia

Hagyományos porlasztási technológiák

A hagyományos porlasztási módszerek közé tartozik a mechanikai porlasztás, az ultrahangos porlasztás és a termikus porlasztás. Ezeket a módszereket évtizedek óta használják, megvannak a maguk előnyei és korlátai.

Mechanikus porlasztás

A mechanikai porlasztás mechanikai energiára támaszkodik a folyadék feldarabolásához. Általában nagy sebességű forgó tárcsákat vagy fúvókákat foglal magában, amelyek a folyadékot kis nyílásokon keresztül kényszerítik, finom cseppeket hozva létre.

Működési elv:

- A folyadékot egy fúvókán vagy tárcsán nagy sebességgel kényszerítik át.

- A nagy sebességű folyadékáramlás a fúvókából való kilépéskor cseppekre törik.

Előnyök:

- Egyszerű és széles körben érthető technológia.

- Alkalmas nagyméretű ipari alkalmazásokhoz, például üzemanyag-befecskendező rendszerekhez.

Hátrányok:

- Az energiafogyasztás magasabb lehet a nagynyomású szivattyúk szükségessége miatt.

- Nagyobb méretű és gyakran nem olyan precíz cseppszabályozás.

Ultrahangos porlasztás

Az ultrahangos porlasztás ultrahanghullámokat használ a magas frekvenciájú hangrezgések generálására. Ezek a rezgések hatására a folyadék cseppekre bomlik. Az ultrahangos porlasztókat gyakran használják finom köd előállítását igénylő alkalmazásokban.

Működési elv:

- A nagyfrekvenciás hanghullámok (ultrahanghullámok) folyadékon keresztül kerülnek továbbításra.

- Az e hullámok által okozott nyomásváltozások a folyadékot finom cseppekre bontják.

Előnyök:

- Nagyon finom ködöt hoz létre, így ideális olyan orvosi és ipari alkalmazásokhoz, ahol a cseppméret pontos szabályozása szükséges.

- Nem mechanikus, csökkenti a kopást.

Hátrányok:

- Nagy méretekben energiaigényes lehet.

- Több karbantartást igényelhet a piezo alapú rendszerekhez képest.

Termikus porlasztás

A termikus porlasztás során a folyadékot olyan pontra melegítik, ahol finom részecskékké párolog. Ezt általában olyan alkalmazásokban használják, mint az üzemanyag-befecskendezők vagy az égetőrendszerek, ahol a cél a folyékony üzemanyag porlasztása a gyújtás előtt.

Működési elv:

- A folyadékot hő hatására elpárolog, és gőz vagy finom köd keletkezik.

- Az elpárologtatott folyadékot ezután levegővel keverik össze égetéshez vagy más folyamatokhoz.

Előnyök:

- Egyszerű és hatékony olyan alkalmazásokban, ahol amúgy is szükség van fűtésre (pl. belsőégésű motorokban).

- Gyakran használják az autóiparban és a repülőgépiparban.

Hátrányok:

- Magas energiafogyasztás a fűtés miatt.

- Kevésbé pontos a cseppméret szabályozásában.

Főbb különbségek a piezo és a hagyományos porlasztás között

Az alábbiakban egy összehasonlító táblázat található, amely felvázolja a piezo és a hagyományos porlasztási technológiák közötti főbb különbségeket.

| Aspect | Piezo atomizálás | Hagyományos porlasztás |

|---|---|---|

| Működési elv | A piezoelektromos rezgés folyadékporlasztást okoz. | Mechanikus, ultrahangos vagy hőenergia, amelyet a folyadék cseppekre bontására használnak. |

| Cseppméret-szabályozás | Rendkívül precíz, frekvencia és rezgés szabályozza. | Kevésbé pontos; nagyobb cseppek mechanikai, ultrahangos és termikus módszerekkel. |

| Energiafogyasztás | Alacsony energiafogyasztás. | Általában magasabb energiafogyasztás. |

| Tervezési komplexitás | Kompakt és minimálisan mozgó alkatrészek. | Lehet nagyobb, összetettebb rendszerekkel. |

| Alkalmazások | Orvosi eszközök, aeroszol adagolók, üzemanyag befecskendezők, nyomtatás. | Nagyipari alkalmazások, üzemanyag-befecskendezés, párásítás. |

| Karbantartás | Alacsony karbantartás. | Magasabb karbantartás, különösen mechanikai és ultrahangos módszerekkel. |

| Precizitás | Nagy pontosság, ideális finom ködhöz és egyenletességhez. | Kevésbé precíz, különösen a mechanikai módszereknél. |

Előnyök és hátrányok összehasonlítása

A piezoporlasztás előnyei:

- Nagy pontosság: A piezo porlasztó chipek lehetővé teszik a cseppméret finom szabályozását, ami elengedhetetlen olyan alkalmazásokban, mint az orvosi inhalátorok vagy üzemanyag-befecskendezők.

- Energiahatékonyság: A piezoelektromos rendszerek energiahatékonyak, így alkalmasabbak hordozható vagy akkumulátoros alkalmazásokhoz.

- Tartósság: A mozgó alkatrészek hiánya a piezo porlasztórendszereket rendkívül tartóssá és kevés karbantartást igénylővé teszi.

A piezoporlasztás hátrányai:

- Korlátozott méretben: Előfordulhat, hogy a piezo rendszerek nem alkalmasak nagyon nagy méretű ipari alkalmazásokhoz, ahol nagy mennyiségű folyadékot kell gyorsan porlasztani.

- Költség: A piezo porlasztó chipek kezdeti költsége magasabb lehet a hagyományos módszerekhez képest.

A hagyományos porlasztás előnyei:

- Magas áramlási sebesség: A hagyományos porlasztási módszerek, különösen a mechanikai és termikus, nagy mennyiségű folyadékot képesek kezelni.

- Egyszerűség: A mechanikus rendszerek egyszerűek és széles körben használatosak az ipari környezetben.

A hagyományos porlasztás hátrányai:

- Energiaintenzív: A hagyományos módszerek általában több energiát fogyasztanak, különösen akkor, ha nagy mennyiségeket kell feldolgozni.

- Kevesebb szabályozás a cseppméret felett: Előfordulhat, hogy a hagyományos rendszerek nem nyújtanak azonos szintű pontosságot, ami a cseppméretek változékonyságához vezet.

Következtetés

Mind a piezo, mind a hagyományos porlasztási technológiáknak megvannak a maga erősségei és korlátai. A piezo porlasztó chipek által vezérelt piezoporlasztás kiváló a precizitást, energiahatékonyságot és kompaktságot igénylő alkalmazásokban. Különösen hasznos orvosi eszközökben, üzemanyagrendszerekben és aeroszoladagolókban. A hagyományos porlasztási módszerek viszont jobban megfelelnek a nagyméretű, nagy áramlású alkalmazásokhoz, ahol a cseppméret pontos szabályozása kevésbé kritikus.

A piezo és a hagyományos porlasztás közötti választás végső soron az alkalmazás speciális követelményeitől függ, beleértve az energiahatékonyságot, a méretkorlátokat és a szükséges pontosság mértékét.

GYIK

1. Mi az a piezoporlasztó chip?

A piezoporlasztó chip egy kis eszköz, amely piezoelektromos anyagot használ rezgések generálására, amelyeket a folyadékra átadva finom cseppekké porlasztja.

2. Hogyan viszonyul a piezoporlasztás az ultrahangos porlasztáshoz?

A piezo porlasztás energiahatékonyabb és nagyobb pontosságot biztosít, míg az ultrahangos porlasztás általában több energiát fogyaszt, és kevésbé pontos a cseppméret szabályozásában.

3. Melyek a piezoporlasztás főbb alkalmazásai?

A piezoporlasztást széles körben használják orvosi eszközökben, például inhalátorokban, üzemanyag-befecskendezőkben, aeroszoladagolókban és nyomtatási technológiákban.

4. Melyik porlasztási technológia a jobb nagyipari alkalmazásokhoz?

A hagyományos porlasztási módszerek, mint a mechanikai vagy termikus porlasztás, jobban megfelelnek a nagyméretű ipari alkalmazásokhoz, mivel képesek nagy mennyiségű folyadékot kezelni.

5. Költséghatékony-e a piezoporlasztás kereskedelmi felhasználásra?

Míg a piezo porlasztórendszerek kezdeti költsége magasabb lehet, energiahatékonyságuk és alacsony karbantartási igényük hosszú távon költséghatékonyabbá teszi őket, különösen a precíziós alkalmazásoknál.